Искусственный камень — материал, узнаваемый издревле. На самом деле, им являются и кирпич, и даже застывший известковый раствор.

Но сейчас, когда молвят «декоративный камень», предполагают полностью определенный материал — искусственные застывшие формы, владеющие хорошими эстетическими и эксплуатационными свойствами и подходящие для внутренней и наружной отделки помещений, также ландшафтного дизайна. Сделать таковой камень (по последней мере некие виды) можно даже своими руками – получится недорого и прекрасно.

Оглавление:

1. Для чего нужен искусственный декоративный камень?

2. Виды искусственного камня

3. Акриловый камень

4. Кварцевый искусственный камень

5. Оборудование и материалы

6. Вибростенд

7. Регулировка щита

8. Модели

9. Формы

10. Литейные консистенции

11. Пигменты

12. Разделители

13. Песочная подушка

14. Термопистолет

15. Литье

16. Формовка водянистого камня

17. Монументальная формовка

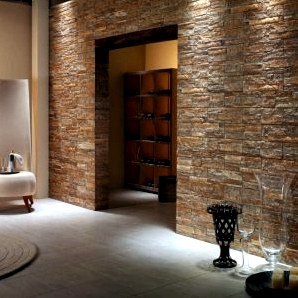

Каменная отделка всегда зрительно презентабельна и обладает хорошими техническими чертами. Она высокопрочна, долговечна, устойчива к хоть какому брутальному воздействию. У природного камня, как строительного и отделочного материала, только один, но очень значимый минус — высочайшая стоимость. Даже пиленный и колотый он стоит суровых средств. И так же дорог его проф установка. А дилетанту очень проблематично будет подобрать камешек к камешку, чтоб вышло по-настоящему прекрасно и модно. Не считая того, натуральный камень тяжел и перегружает собой отделываемую поверхность, нередко просит ее дополнительного усиления.

Совершенно другое дело — камень искусственный. По своим эстетическим и эксплуатационным качествам (красе, долговечности, прочности и т.д.) он даже превосходит природный аналог. К тому же легок и прост в монтаже, а поверхность, им отделанная, применима к частичному ремонту.

Посреди дополнительных преимуществ искусственного камня можно также именовать:

- возможность производства тонкими плитками без утраты прочности;

- обладание широкой цветовой палитрой и фактур;

- возможность производства на месте внедрения, а означает исключение транспортных расходов в принципе;

- исключение издержек на распиловку, шлифовку, полировку;

- возможность производства плиток заблаговременно данного размера, с учетом особенностей поверхности, подлежащей отделке.

Принципиально: Разработка имитации камня с внедрением полимерных связывающих позволяет создавать термопластичный материал, который можно гнуть, формовать, также соединять без швов.

Сейчас видов искусственного камня не счесть. Таковой материал может предназначаться для:

- внутренней отделки;

- наружной отделки;

- интерьерного и мебельного декора;

- сотворения и отделки кухонных моек, подоконников, столешниц.

Современные технологии позволяют получать искусственный камень, имитирующий даже полудрагоценные минералы — тигровый глаз, лунный, змеиный и кошачий камешки, лабрадорит, серпентинит, розовый орлец и др. Выходит очень прекрасно. А главное, все это можно сделать своими руками.

По начальным материалам и методам сотворения искусственный камень можно поделить на:

-

Глиняний, который непременно должен пройти обжиг при определенной температуре.

- Гипсовый (формовой либо литой) для внутренней отделки, который в домашних критериях получится сделать без особенных вещественных и временных издержек.

- Бетонный армированный (монументальный) свободной формовки, изготавливаемый поштучно конкретно на месте отделки. Таким макаром делают имитации огромных валунов, булыжников и пр.

- Полиэфирный жаркого отвердения с минеральными наполнителями, превосходящий по техническим и декоративным чертам натуральные аналоги. Правда, он непригоден для домашнего и мелкотоварного производства из-за затвердевания компаунда в вакууме при завышенной температуре.

- Акриловый литой прохладного отвердения, отлично подходящий для домашнего производства. Этот материал термопластичен и после отливки допускает дополнительную формовку.

- Водянистый искусственный камень, создаваемый на уникальном гелевом покрытии gel coat и малость проигрывающий по качествам литому. Зато этот материал просто можно сделать дома и использовать для сотворения пространственных композиций сложной формы.

Главными плюсами акрилового камня являются стойкость к хим воздействию и отсутствие пор, что в процессе использования гарантирует полную гигиену и соблюдение правил санитарии. Выходит, что таковой камень можно мыть/чистить сколько угодно и хоть какими средствами бытовой химии.

Высочайшие декоративные свойства акрилового камня обеспечиваются хорошим сочетанием его вязкости и прочности. Для использования прямо на месте акриловый камень можно делать листами в 3-4 мм шириной хоть на полную высоту стенки, а под транспортировку — плитами (6, Девять и Двенадцать мм шириной).

Не считая того, сделанный на акриловом связывающем, декоративный искусственный камень обладает хорошим соотношением теплопроводимости (маленькой) и теплоемкости (довольно высочайшей). Эта самая особенность дает при соприкосновении с материалом чувство «живого» тепла, что в особенности ценно во внутренней отделке.

Посреди водянистого искусственного камня жаркого отвердения домом стоит кварцевый камень. Он создается из молотого жильного кварца в качестве наполнителя и связывающей полиэфирной смолы. По стойкости и механическим чертам этот материал превосходит наилучшие камешки природного происхождения.

Чтоб в домашних критериях сделать литой искусственный камень, пригодятся достаточно специальные материалы, инструменты и оборудование:

- вибростенд (сначала);

- готовые формы для литья либо модели для их производства;

- разделительный состав, которым покрываются формы перед отливкой камня и модели перед созданием форм, чтоб ничего ни к чему не прилипало;

- компаунды либо литейные консистенции;

- пигменты;

- термопистолет для сваривания и формовки частей из акрилового камня.

Может быть еще пригодится песочный поддон-подушка для силиконовых самодельных форм.

Вибростенд — это конструкция, которая обеспечивает отвердевание искусственного камня при подабающей гомогенности консистенции для его производства. Таковой щит можно сделать даже без помощи других.

В качестве вибраторов употребляются любые электромоторы малой мощности (общая должна быть приблизительно 30-50 Вт на кв м). Этих моторов должно быть не меньше 2-х по углам платформы, а в эталоне — 4. Если же приходится использовать только один мотор, его лучше расположить в центре установочной платформы, тогда и поддоны с формами нужно установить по бокам.

Чтоб регулировать силу вибрации, моторчики запитываются через реостат либо тиристорный регулятор.

На моторные валы насаживаются эксцентрики — можно точечные, а можно использовать U-образные кусочки прута либо полосы, стянутые винтами. Скорость вращения моторов должна быть 600-3000 об/мин. Если она будет меньше, смесь расслоится, а больше — не получится подходящей силы вибрации.

Платформа делается из плотного, но слоистого материала (толщина 8-20 мм). Отлично подходят фанера, гетинакс либо стеклотекстолит. Слоистость является важным фактором при выборе, так как механические колебания по платформе должны довольно свободно распространяться по горизонтали платформы и стремительно затухать по вертикали.

Поддоны с рабочим составом закрепляются на платформе с помощью шурупов.

Что касается пружин, на которых платформа вибрирует, они должны быть идиентично жесткими. Гружеными, под весом платформы такие пружины должны сжиматься менее, чем на пятую часть собственной длины. Их непременно необходимо брать линейные (цилиндрические, из проволоки равномерного сечения), широкие. Шаг установки равен 300-600 мм и по длине платформы, и по ее ширине. Другими словами на каждом кв м платформы должно оказаться по Девять таких пружин. В платформе и основании щита под концы пружин оформляются особые лунки либо кольцевые канавки, чтоб во время работы платформа не соскользнула.

Гасителями паразитных обертонов в данном случае служат прокладки-блоки из поролона, соприкасающиеся с пружинами. Под весом пустой платформы такие блоки должны быть сжаты на третья часть.

Основание щита лучше сделать древесным — оно также будет гасить обертона, тогда как железная база начнет им к тому же подзванивать.

На жесткую опору вибростенд устанавливается на регулировочных винтах, позволяющих выровнять платформу строго горизонтально.

Чтоб отрегулировать вибростенд, нужно:

- на сто процентов его нагрузить (поставить поддон с заполненными формами и закрепить);

- для веса положить в формы к тому же модели;

- пузырьковым уровнем выровнять горизонтальность основания и платформы на нем;

- выставить регулировочными винтами эту самую горизонтальность;

- поставить прямо на формы блюдечко с шариком от подшипника (поперечник 5-6 мм);

- вывести на минимум регулятор вибраторов;

- включить вибраторы;

- плавненько добавить мощность, добиваясь подскоков шарика на блюдце;

- потом мощность равномерно понизить, чтоб шарик опять катался по блюдцу, позванивая.

После перечисленных выше манипуляций вибростенд можно считать отрегулированным.

Для домашнего производства искусственного камня, если нет готовых форм, непременно потребуются модели для их сотворения — это могут быть либо готовые искусственные камешки промышленного производства, либо камешки природные, подходящие по размеру и фактуре.

Без помощи других сделать уникальную модель камня для воплощения в жизнь авторского интерьерного решения может каждый. А сделать ее поможет самая обычная овражная глина.

Чтоб из глины сделать камень-образец (модель) не надо получать никаких разрешений, делать анализов и проводить исследовательских работ. Все, что нужно — это набрать глины, слепить подходящий «камень» и высушить. А чтоб модель не растрескалась в процессе сушки, лепить эталон следует на болванке из древесных отходов либо пенопласта. Можно также использовать кусочки пластмассовых бутылок, обмазанные пластилином. В общем, нужно обеспечить «макет для сотворения макета» таким макаром, чтоб слой фактически глины оказался не толще 6-12 мм.

Можно сделать также модель для производства облицовочных плиток искусственного камня. Для этого будет нужно поначалу «сконструировать» решетку из пластилиновых полосок:

- 6-12 мм для бетонного и гипсового камня;

- от Три мм для камня акрилового;

- 20-40 мм для густой глины с лепниной;

- и совершенно без лепки под водянистую глину.

Для хоть какого из перечисленных выше случаев ровненькую рабочую поверхность (щит) застилают пленкой из целофана, укладывают пластилиновую решетку и ее ячейки заполняют глиной. На просушку изделия отправляются на этом же щите в место, защищенное от прямых солнечных лучей (чтоб готовый продукт не потрескался). Сбалансированный вариант — под навесом, в тени, на легком сквозняке. Для контроля за процессом высыхания рядом с решетками кладут небольшой комочек глины — как он перестает мяться под пальцами, сушка окончена.

Процесс просушивания можно ускорить, если над моделями подвесить инфракрасную лампу в 100-200 Вт (но не ниже, чем на Два м от изделий) либо включить в помещении электрокамин (только конвекционный, а не масляный) на одну вторую его рабочей мощности.

Если решетка низкая, глину в нее накладывают/наливают доверху и оставляют высыхать «как есть». Тогда готовая плитка приобретает уникальный рельеф. А если решетка высочайшая, глину укладывают слоем под итоговый материал, требуемый же рельеф формуют вручную.

Для производства искусственного камня употребляются последующие виды форм:

- Глиняные разовые, которые выплавляются на восковой модели и используются для художественного литья, ваяния.

- Полимерные многоразовые промышленного производства.

- Самодельные силиконовые для домашнего творчества и штучного производства, выдерживающие до нескольких 10-ов отливок.

Силиконовые формы для самостоятельного производства искусственного камня можно также сделать своими руками. Для этого будет нужно модель либо же модельный набор (тот, из глины), который необходимо будет выложить на рабочем щите, затянутом полиэтиленовой пленкой. Дальше выкладка обносится бортиком (древесным либо пластмассовым), который на 10-20 см выше модельных верхушек. Все, включая бортики и сами модели, нужно будет за ранее промазать консистентной смазкой (солидолом, шахтолом либо циатимом). Потом щит выставляется строго горизонтально по уровню, чтоб верхняя силиконовая поверхность также оказалась совершенно горизонтальной — ведь ей предстоит стать днищем будущей формы.

Последующий шаг — заливка кислотного силикона (самого дешевенького, от которого очень несет уксусом). Вещество на модели выдавливается из тубы — по спирали, от центра к краям. Пока выкладка не заполнится на сто процентов, по бортики. А чтоб не вышло снутри пузырей, силикон по форме следует разогнать кистью-флейцем, смоченной в пенящемся растворе хоть какого моющего средства для посуды.

Принципиально: Нельзя для разгона использовать обыденный мыльный раствор, так как он дает щелочную реакцию, способную попортить силикон.

Заполненные по всем правилам формы отправляются на сушку в те же условия, что и глиняные модели. Только в данном случае инфракрасную подсветку использовать не нужно — форма получится с пузырями. Ускорить просушивание способно только проветривание. Но традиционное время высыхания силикона составляет Два мм в день, и лучше его не ускорять. Держать под контролем процесс поможет сразу залитое силиконовое колечко, отправленное на просушку совместно с формами.

Гипсовый камень

Для сотворения гипсового камня смесь готовится маленькими порциями, так как ее «живучесть» не превосходит 10 минут. Потому состав в форму заливают через 3-4 минутки после замеса. В итоговый материал входят:

- гипс;

- лимоновая кислота, замедляющая отвердение (0,3% от веса гипса);

- вода (для стартового слоя — 0,8-0,9 от гипсового объема, для основной массы — 0,6);

- пигмент, подбирающийся на опытнейших образчиках (зависимо от оттенка, 2-6% от веса гипса).

Бетонный камень

В базе этого материала лежит цементно-песчаный раствор, в каком соотношение компонент назад раствору строительному, другими словами на одну часть песка приходится Три части цемента. Пигмент же в данном случае берется в пропорции как для гипса. Допускается внедрение полимерных присадок.

Литой акриловый камень

Акриловый камень делают на базе акриловой смолы с внедрением особых отвердителей. Допустимая толика наполнителя (уже с пигментом) Три к Один в расчете на готовый материал.

Принцип последующий: расчет компаунда ведется от связывающего, другими словами от смолы с отвердителем. Если миниатюризируется толика наполнителя, улучшается термопластичность готового изделия, но его механическая крепкость понижается.

В качестве наполнителя употребляют:

- каменную крошку;

- гравий;

- либо отсев.

Избранный наполнитель промывается с внедрением хоть какого моющего средства, потом прокаливается и опять промывается, но уже незапятанной проточной водой.

Смешивается состав последующим образом:

- Поначалу смола соединяется с отвердителем.

- Потом вводится наполнитель с пигментом.

- А после все отлично перемешивается.

Готовая смесь сохраняет жизнеспособность в течение 15-20 минут. А время ее схватывания составляет 30-40 минут. Готовность к использованию застывшего материала — день.

Водянистый камень

Следует сходу обмолвиться, что готовые материалы для производства водянистого камня довольно дороги. Потому в большинстве случаев употребляются только Два состава, более-менее применимые по стоимости:

- лицевой;

- и грунтовочный.

Они различаются по содержанию: а именно, у их различная толика наполнителя.

В грунтовочную смесь входят:

- гелькоут, 20%;

- микрокальцит, 73%;

- ускоритель, 6%;

- и отвердитель, 1%.

А что касается лицевого состава, на его создание идет 40% гелькоута, а отвердителя с ускорителем столько же, сколько для грунта. И соответственно, все другое — микрокальцит.

Времена жизнеспособности состава, его схватывания и готовности — те же, что и для акрилового камня.

Одним из преимуществ искусственного камня является обилие не только лишь его фактур, да и цветов. Для сотворения разных цветов в процессе производства материала употребляются последующие минеральные и синтетические пигменты:

- порошковые, которые вводят прямо в сухие наполнители либо в гипс;

- водянистые, вливающиеся уже в замес;

- пастообразные, вводимые в замес перед самым концом при помощи шприца.

Для различных видов искусственного камня употребляются разные разделительные составы. Так, к примеру:

- раствор воска в скипидаре (1:7) совершенно подходит для сотворения гипсового камня;

- консистентные смазки употребляются для камня бетонного;

- раствор стеарина в стироле (1: 10) применяется для акрилового и водянистого камешков.

«Песчаной подушкой» именуют поддон с незапятнанным сухим песком (засыпанным наполовину либо на 3/4), в который перед литьем углубляют объемную силиконовую форму. Это делается для того, чтоб во время вибрации на щите застывающий акриловый либо гипсовый компаунд не распер форму.

Это устройство, напоминающее маленький строительный фен. Термопистолет дает узкую, но сильную струю жаркого воздуха, при помощи которой свариваются готовые детали из акрилового камня, также собираются пластмассовые рамки в процессе производства силиконовых форм.

Разработка литья водянистого камня подразумевает два шага обработки:

- стартовый;

- и базисный.

Если идет речь о наполнении маленьких плоских форм без рельефа, употребляются сходу лицевые консистенции.

«Стартовой смесью» именуется водянистый состав с наполнителем и пигментом, который отлично охватывает поверхность рабочей формы. Наносится он кистью. Для гипсового старта жидко разводится гипс с песком и цементом. А для акриловой консистенции миниатюризируется толика наполнителя с пигментом и возрастает количество смолы с отвердителем.

Что касается базисного состава, им доливают формы после отвердения стартовой консистенции. Для акрила в качестве наполнителя берется микрокальцит (при этом без пигмента), который сам по для себя дает хороший фон для проявления декоративных свойств лицевого наполнителя. А базисный гипс просто замешивают на воде до смеси густой сметаны.

Когда льется бетон, базисная заливка ведется в Два подхода:

- поначалу форма наливается до половины и по слою выкладывается армирующая сетка;

- потом базу доливают уже до краев формы и разравнивают влажным шпателем — незапятнанным, обезжиренным, из полированного металла.

Как процесс схватывания пошел, по поверхности отливки (она же в дальнейшем — испод изделия) прочерчиваются канавки, чтоб готовый искусственный камень лучше сцеплялся с отделываемой поверхностью при облицовке.

Искусственный водянистый камень формируется прямым либо оборотным напылением (обволакиванием). При прямом процессе поначалу базу из ДВП, ДСП либо МДФ покрывают грунтом (слоем в 3-4 мм), потом наносится фактически декоративный слой. Поверхность изделия в итоге выходит фактурной и шершавой из-за выступающих гранул наполнителя. В следующем это событие просит тщательной дополнительной обработки материала — ошкуривания и полирования.

Оборотный метод сотворения водянистого камня более технологичный. С его помощью при наличии готовых матриц на дому можно даже организовать серийное создание. Этот способ предполагает покрытие матрицы, оборотной готовому изделию, разделителем, потом нанесение компаунда, а после накладывание разравнивающей древесной доски и равномерное придавливание ее грузиками.

Искусственные камни, глыбы либо плитняк делают на болванке, обтянутой арматурной сетью, из бетонной консистенции. Сначала, используя малое количество воды, готовят «сухой» раствор без роли пигмента. Потом этим составом облепляют макет на манер аппликации. Выходит база, которую после схватывания покрывают главным рабочим составом (уже обычной смеси и с пигментом) и вытягивают до подходящей формы. Высыхать изделия должны на свежайшем воздухе, укрытые от дождика. И более 40 суток.